在现代制造业中,随着电子、航空航天、汽车及新能源等领域的飞速发展,绝缘材料的应用日益广泛,如环氧树脂、聚酰亚胺、聚醚醚酮、酚醛树脂层压板等。这些材料以其优异的绝缘性、耐高温和机械强度成为关键部件的首选。但其高硬度、高纤维含量及低导热性等特性,也对加工刀具提出了严峻挑战。因此,绝缘材料铣刀的耐用度,直接关系到加工效率、成本控制与最终产品质量,成为衡量其性能的核心指标。那么绝缘材料铣刀的耐用度如何呢?下面就跟随众业达小编一起来看看吧!

一、影响耐用度的关键因素

绝缘材料铣刀的耐用度并非单一指标,而是由材料、设计、涂层和加工工艺共同决定的复杂系统。

首先,刀具基体材料是耐用度的基石。高速钢刀具成本低,但硬度和耐磨性有限,在加工硬质绝缘材料时磨损极快,耐用度较差。硬质合金(特别是超细晶粒硬质合金)因其极高的硬度、耐磨性和红硬性,成为加工绝缘材料的主流选择,能显著提升刀具寿命。此外,聚晶金刚石和立方氮化硼作为超硬材料,在加工极高硬度或高磨蚀性的绝缘材料时,展现出无与伦比的耐用度,但成本也相对较高。

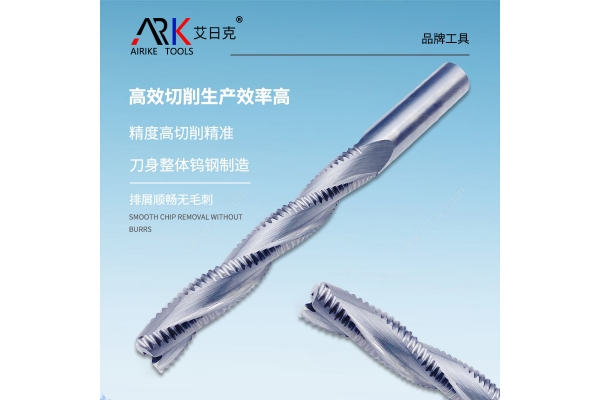

其次,刀具的几何设计与涂层对耐用度起着决定性作用。绝缘材料加工中,切削温度高且不易散发,容易导致刀具刃口软化、烧蚀。因此,优化的刀具设计至关重要。例如,采用锋利且光滑的刃口可以减小切削力,降低切削热;选择合适的螺旋角和排屑槽有助于顺利排出切屑,避免二次切削对刃口的磨损;而增大容屑空间则能有效防止切屑堵塞。

涂层技术更是提升耐用度的利器。物理气相沉积技术制备的氮化钛(TiN)、氮化铝钛(TiAlN)、类金刚石(DLC)等涂层,这些涂层不仅硬度极高,耐磨性出众,还能有效降低刀具与工件之间的摩擦系数,减少切削热的产生。特别是TiAlN涂层,因其优异的高温抗氧化性和红硬性,在高速干式切削或加工高导热性差的绝缘材料时,能极大地延长刀具寿命,防止刃口崩裂和月牙洼磨损。

二、耐用度的实际表现

在实际应用中,绝缘材料铣刀的耐用度表现差异巨大。加工纯树脂基体时,刀具磨损模式主要为后刀面磨损和刃口轻微钝化;而一旦涉及纤维增强材料(如G10中的玻璃纤维),情况则变得复杂。坚硬的纤维如同无数微小的磨料,对刀具产生强烈的磨粒磨损,极易导致刃口崩缺、剥落,这是影响刀具耐用度的最主要因素。

此外,加工参数的选择也直接影响耐用度。过高的切削速度或进给量会急剧增加切削力和温度,加速刀具磨损;反之,过低的参数则会降低效率,且可能因切削不充分而产生毛刺,同样影响刀具寿命。因此,找到加工效率与刀具耐用度之间的平衡点,是工艺优化的核心任务。

总而言之,绝缘材料铣刀的耐用度是一个综合性能的体现,它依赖于先进的基体材料、科学的刀具结构设计以及高效的表面涂层技术。面对种类繁多、性能各异的绝缘材料,选择合适的刀具并优化加工参数,是实现高效、高质量、低成本加工的关键。