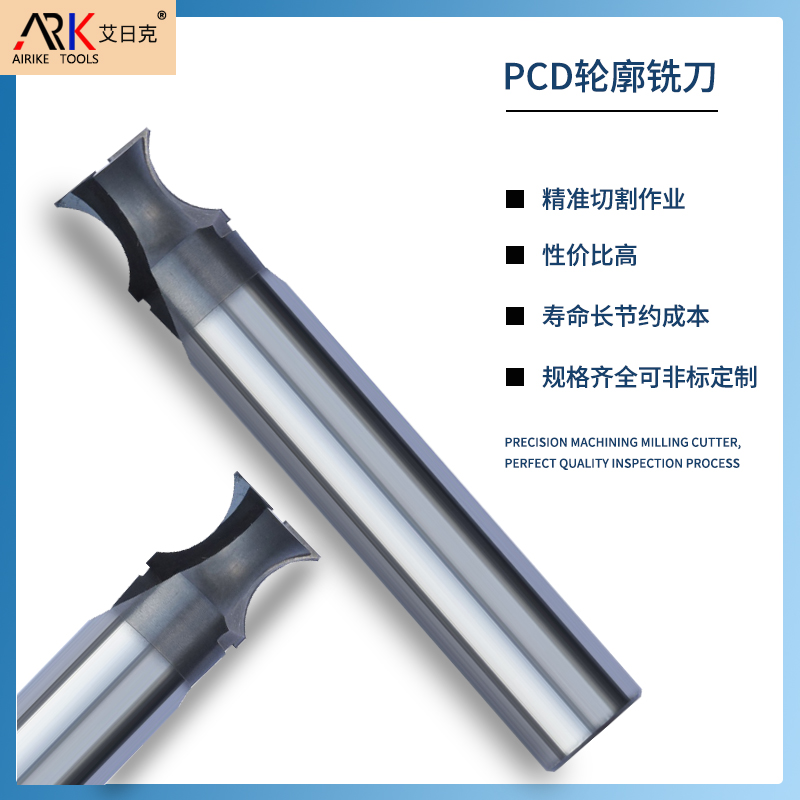

近年来,随着我国汽车工业的不断发展,汽车行业已成为国民经济的重要支柱,PCD刀具配合高速数控机床使用,能缩短非加工时间达到一半以上,同时也减少非加工时间,增加机床使用寿命,提高加工效率。那么大家知道PCD刀具用什么砂轮磨吗?下面众业达小编就带大家一起来看看吧!

PCD(聚晶金刚石)刀具一般使用金刚石砂轮进行磨削。金刚石砂轮机械刃磨是PCD刀具刃磨工艺中技术上成熟且使用广泛的方法。

砂轮选择

材质:金刚石砂轮是最佳选择,因为PCD刀具具有极高的硬度和耐磨性,只有金刚石砂轮才能满足其磨削需求。

粒度:金刚石砂轮的粒度对PCD刀具刃磨的质量和效率有很大影响。在满足加工质量要求的前提下,应尽量选用粒度较大的砂轮。粗磨时,粒度可选择22um;半精磨时,粒度可选择15um;精磨时,粒度可选择9um。

结合剂与类型:陶瓷结合剂的金刚石砂轮通常比树脂砂轮更锋利、更持久耐用。此外,还有专门用于PCD刀具刃磨的金刚石砂轮,如欧洲产的泰利莱(TY-ROLIT)砂轮,其金刚石磨粒一粒粒植入砂轮,有序排列,磨削效率更高。

刃磨工艺

砂轮平衡:在刃磨前,需要对金刚石砂轮进行平衡,以确保刃磨过程的稳定性和安全性。

砂轮摆动:由于金刚石砂轮较昂贵,为充分利用其磨削能力和防止出现沟痕,应根据PCD刀具的尺寸合理选择砂轮的摆动幅值。

磨削参数:包括转速、磨削压力、冷却液浓度等。通常,PCD刀具的转速在2300~2500r/min之间,磨削压力需保持稳定,并可根据实际情况进行调整。冷却液通常使用水基冷却液,浓度为4%左右。

砂轮清洁:在磨削过程中,磨粒之间的缝隙会被磨屑填满,导致磨削面变钝。因此,需要经常对砂轮切削面进行清洁,以保持其切削能力。

机床要求

PCD刀具的刃磨对机床的要求较高,必须满足以下条件:

刚性和稳定性:机床整体及砂轮主轴需具有很高的刚性和稳定性,以保持刃磨时砂轮对PCD材料的恒定压力。

砂轮架摆动:砂轮架需可横向摆动,以保证砂轮端面磨损均匀。摆动频率和幅度可调。

高精度附件:机床需配置光学投影装置和高精度回转工作台等附件,以满足PCD刀具的高精度刃磨需求。

通过上述介绍可知,PCD刀具一般使用金刚石砂轮进行磨削,在刃磨过程中,需要选择合适的砂轮、调整磨削参数、保持砂轮清洁,并选用满足要求的机床进行刃磨。