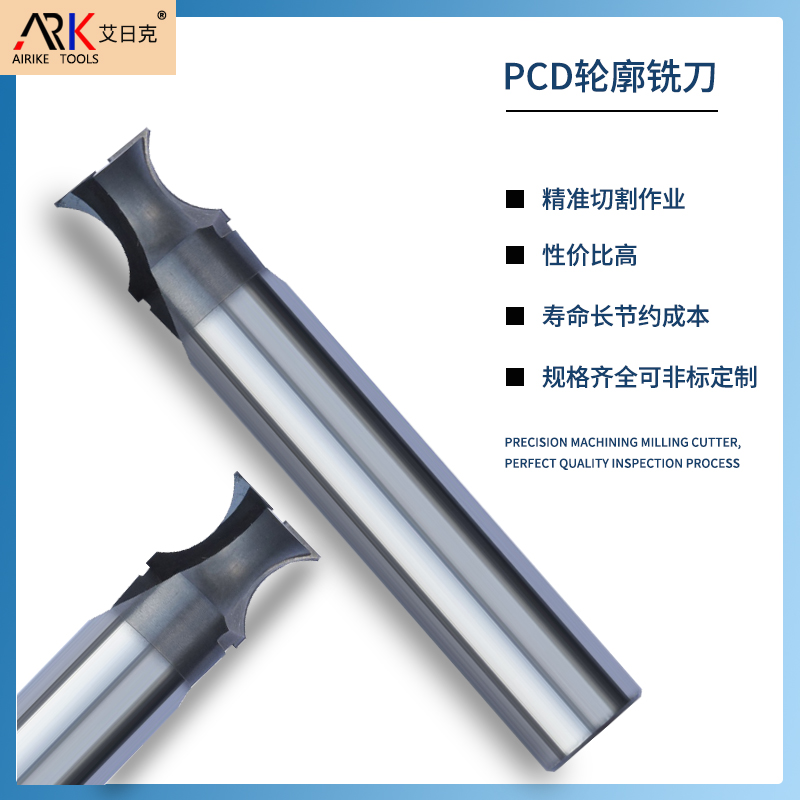

在现代化制造业中,铝合金因其轻质、高强度和良好的加工性能,被广泛应用于汽车、航空航天、3C电子和模具等行业。然而,铝合金的切削加工也有其特殊性,比如易粘刀、切削温度高、切屑易堵塞等问题。PCD刀具因其高硬度、高耐磨性和低摩擦系数,成为加工铝合金的理想选择。但在使用PCD刀具加工铝合金时,仍需注意多个关键事项,以确保加工效率、刀具寿命和工件质量,下面是众业达小编的介绍。

PCD刀具加工铝合金的关键注意事项:

1.刀具类型与粒度的选择

选择合适的PCD刀具类型和粒度是确保加工效果的基础。PCD刀具的粒度直接影响其耐磨性和切削性能。

粒度选择:PCD刀具的粒度通常用颗粒号表示,颗粒号越大,刀具越细密,耐磨性越强。对于无硅或低硅铝合金,建议选择细颗粒PCD刀具,以获得更好的表面光洁度;而对于高硅铝合金,由于其硬度和耐磨性较高,建议选择粗颗粒PCD刀具,以提高切削效率和刀具寿命。

刀具类型:PCD刀具包括整体PCD刀具和PCD复合片刀具。整体PCD刀具适用于高精度加工,而PCD复合片刀具则更适合粗加工或高强度切削。根据加工需求选择合适的刀具类型,能够提高加工效率并延长刀具寿命。

2.切削参数的合理设置

切削参数(如切削速度、进给速度和切削深度)直接影响加工质量和刀具寿命。在铝合金加工中,合理设置这些参数尤为重要。

切削速度:铝合金的切削速度通常较高,一般在100-300m/min之间。PCD刀具因其高耐磨性,能够承受更高的切削速度,即使在粗加工高硅铝合金时,其切削速度也可达到360m/min左右。但过高的切削速度可能导致切削温度升高,增加刀具磨损风险。

进给速度:进给速度一般控制在0.05-0.5mm/r之间。进给速度过低会导致加工效率下降,而过高则可能增加切削力,导致表面质量下降。在加工高硅铝合金时,建议适当降低进给速度,以减少切削阻力。

切削深度:切削深度应根据材料硬度和机床功率合理设置。对于高硅铝合金,建议采用较小的切削深度(如0.02-0.05英寸),以避免刀具过载和磨损。

3.刀具几何参数的优化

刀具的几何参数(如前角、后角和刃口钝圆半径)直接影响切削性能和刀具寿命。在PCD刀具加工铝合金时,合理优化这些参数尤为重要。

前角:PCD刀具的前角不宜过大,因为前角越大,切削刃强度越低,容易导致刃口崩裂7。通常,前角设置在12°-14°之间较为合适,既能减小切削力,又能保证切削刃的强度。

后角:PCD刀具的后角通常比硬质合金刀具略小,以增强切削刃的强度。例如,在加工高硅铝合金时,PCD刀具的后角可调整为比硬质合金刀具小2°-3°,以改善切削性能。

刃口钝圆半径:PCD刀具的刃口钝圆半径应尽可能小,以保持切削刃的锋利度。但过于锋利的刃口可能导致刃口强度不足,因此需根据加工需求进行平衡。

4.冷却与润滑的重要性

铝合金加工时,切削温度较高,切屑易粘附在刀具上,因此冷却与润滑是必不可少的。合理使用冷却液能够显著降低切削温度,减少刀具磨损,并改善切屑的排出。

冷却液类型:建议使用水基冷却液或油基冷却液,它们具有良好的冷却和润滑性能。对于高硅铝合金,可选用含极压添加剂的冷却液,以进一步减少切削热和粘刀现象。

冷却方式:采用高压冷却或内冷方式,能够更有效地将切削热导出,并防止切屑堵塞。在加工薄壁或复杂形状零件时,冷却液的喷嘴位置和流量需仔细调整,以确保冷却效果。

5.铝合金硅含量的影响及应对措施

铝合金的硅含量对其加工性能有显著影响。根据硅含量的不同,加工策略也应有所调整。

低硅铝合金:硅含量低于8%的铝合金相对较软,切削性能较好。此时,可选用细颗粒PCD刀具,以获得更高的表面光洁度。

高硅铝合金:硅含量在8%-12%之间的铝合金硬度较高,切削时易产生积屑瘤。此时,建议使用粗颗粒PCD刀具,并适当降低切削速度和进给速度。对于硅含量超过12%的高硅铝合金,如发动机活塞材料,PCD刀具是最理想的选择,其高硬度和耐磨性能够有效应对材料的硬质点。

6.避免PCD刀具的误用

PCD刀具虽然性能优越,但并非万能。特别是在加工黑色金属(如不锈钢)时,金刚石会与钢中的碳元素发生化学反应,导致刀具迅速磨损。因此,PCD刀具仅适用于有色金属和非金属材料的加工,加工黑色金属时应选择PCBN(聚晶立方氮化硼)刀具。

总之,PCD刀具加工铝合金不仅需要选择合适的刀具和参数,还需结合实际加工情况不断优化工艺。只有这样,才能在保证加工效率的同时,最大限度地延长PCD刀具寿命,提升工件质量。