在当今的工业制造领域,绝缘材料因其优异的电气性能和广泛的应用范围而备受青睐。但绝缘材料往往具有高硬度、高脆性、高粘性等特点,这给其加工带来了极大的挑战。特别是在精密加工领域,如何高效、高质量地切削绝缘材料成为了一个亟待解决的难题。而绝缘材料铣刀,作为专门针对这类材料设计的切削工具,其切削效率直接关系到生产效率、加工质量和成本控制。因此,深入了解绝缘材料铣刀的切削效率非常重要。那么绝缘材料铣刀的切削效率受哪些因素影响呢?下面众业达小编就为大家详细介绍下。

绝缘材料铣刀的切削效率受如下因素影响:

1、刀具设计与材料特性适配性:

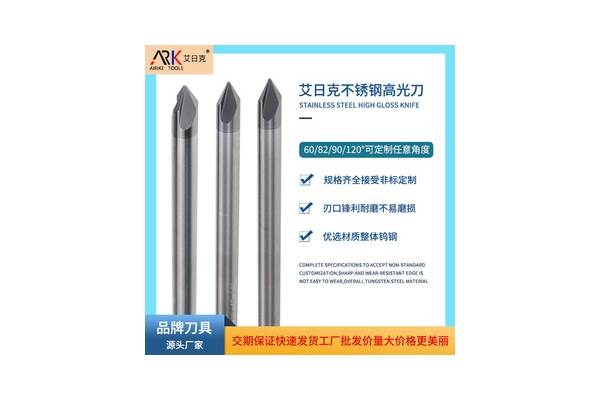

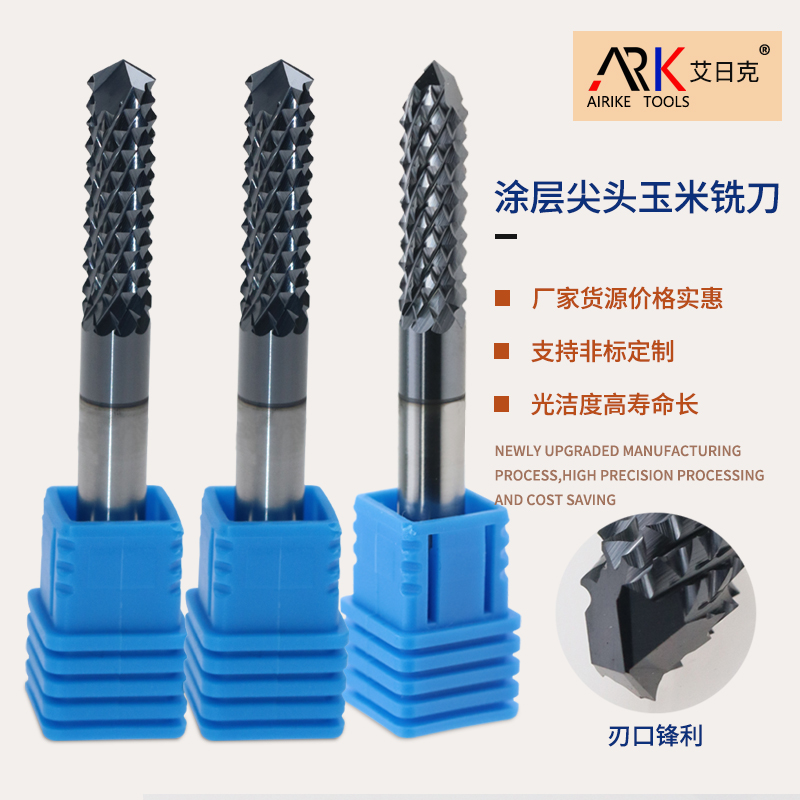

绝缘材料铣刀的切削刃设计需针对绝缘材料特性优化,例如采用特殊刃形结构以降低切削阻力,同时确保排屑顺畅。这类刀具通常选用高硬度、高耐磨性的基体材料(如硬质合金)并辅以耐磨涂层(如TiAlN),以提升耐用性并维持长时间高效切削。例如,加工环氧树脂等高脆性绝缘材料时,刀具需具备抗崩刃能力,而加工聚酰亚胺等高韧性材料时则需强化排屑功能。

2、切削参数的协同优化:

切削效率的提升依赖于切削速度、进给速度和切削深度的协同匹配。例如,加工玻璃纤维增强塑料时,采用高速切削(线速度150-250m/min)配合中等进给量(0.08-0.15mm/齿)可显著提升材料去除率,同时避免因切削热过高导致材料软化。针对云母片等层状结构材料,需通过降低切削深度(0.1-0.3mm)和优化进给方向(沿层理方向)来减少分层缺陷。

3、工件材料对切削效率的制约:

绝缘材料的物理特性直接影响切削效率。例如,加工陶瓷基复合材料时,因材料硬度高(HRA85以上)且导热性差,切削效率通常较金属材料降低30%-50%,需采用金刚石涂层刀具并配合低温冷风切削技术。而加工聚四氟乙烯等低硬度材料时,虽切削力较小,但易因材料粘刀导致效率下降,需通过优化刀具前角(15°-20°)和涂层润滑性(如MoS₂涂层)来改善。

4、冷却润滑技术的增效作用:

针对绝缘材料加工特点,需采用针对性冷却润滑方案。例如,加工含卤素阻燃剂的工程塑料时,传统乳化液可能引发材料应力开裂,需改用气冷或微量润滑技术(MQL),通过将切削油雾化至5-20μm粒径并精确输送至切削区,在降低切削力15%-25%的同时提升刀具寿命。对于加工过程中易产生静电的聚碳酸酯材料,还需在冷却液中添加抗静电剂以防止粉尘吸附。

通过上述介绍可知,绝缘材料铣刀的切削效率受多种因素的综合影响,包括工件材料、切削参数以及被加工材料的特性等。通过合理选择刀具材料,优化刀具几何参数,制定合适的切削参数,并结合先进的冷却润滑技术,可以有效提升绝缘材料铣刀的切削效率,延长刀具寿命,并改善加工表面质量。