在现代切削加工领域,PCD刀具与MCD刀具作为两种主流的超硬材料刀具,凭借其卓越的性能被广泛应用于高精度加工领域。可是由于材料组成、制造工艺及适用范围的差异,两者在实际应用中表现出显著的不同,下面众业达小编就来详细介绍下PCD刀具与MCD刀具的区别。

PCD刀具与MCD刀具的区别如下:

首先,从材料特性来看,PCD刀具是由聚晶金刚石(Polycrystalline Diamond)与刀具基体通过高温高压工艺制成的复合材料。其内部由大量金刚石微粒随机分布并紧密结合,因此具有极高的硬度和耐磨性,特别适合加工铝合金、铜合金等软金属材料。相比之下,MCD刀具(单晶金刚石刀具,Monocrystalline Diamond)则是由单一金刚石晶体构成,其晶体结构高度有序,具备更高的硬度和更低的表面粗糙度,能够实现镜面加工效果,是超精密加工领域的重要工具。

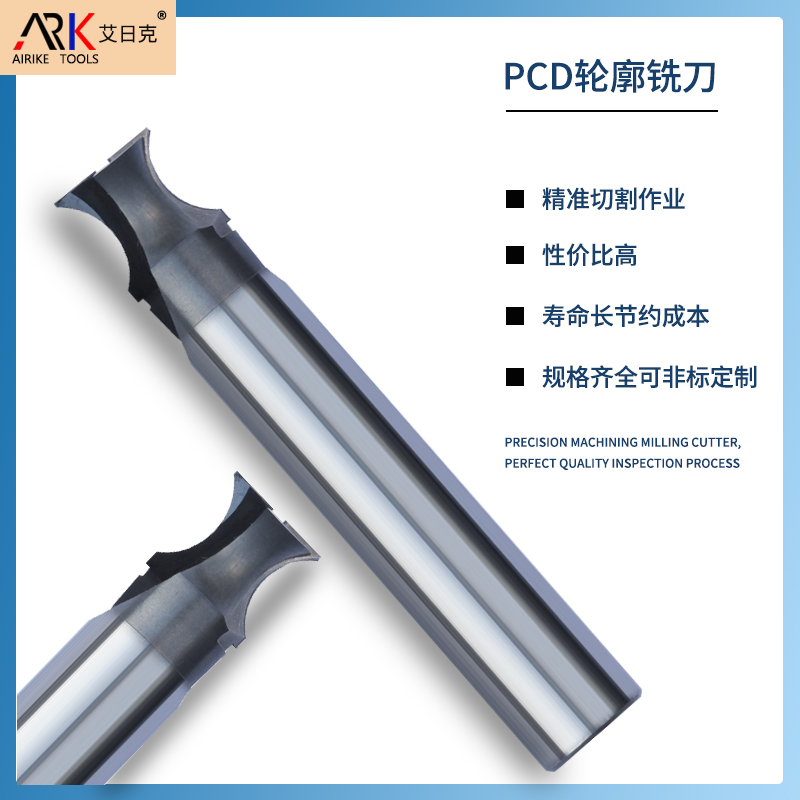

其次,制造工艺的不同也是两者的重要区别。PCD刀具的制造过程涉及将金刚石微粒与金属结合剂在高温高压条件下烧结成型,工艺相对复杂,但能够制造出形状复杂的刀具,如成型刀和铣刀等。而MCD刀具则是通过高温高压化学气相沉积(CVD)技术直接生长出单晶金刚石,其制造工艺更为精细,对加工环境要求极高,因此成本也相对较高。

在应用场景方面,PCD刀具因其优异的耐磨性和加工效率,被广泛用于汽车零部件、3C产品外壳等大批量生产领域,尤其适合对加工效率要求较高的场合。而MCD刀具则更多应用于光学元件、精密模具等超精密加工领域,其加工精度和表面质量远超PCD刀具,但加工效率相对较低。

综上所述,PCD刀具与MCD刀具在材料特性、制造工艺和应用场景上各有侧重。PCD刀具以其高耐磨性和加工效率在大批量生产中占据优势,而MCD刀具则凭借其卓越的加工精度和表面质量在超精密加工领域独树一帜。根据具体加工需求选择合适的刀具类型,不仅能提升加工质量,还能有效降低生产成本,为制造业的发展注入新的动力。